Voraussetzung für eine Industrie 4.0 ist Datentransparenz. Doch in vielen Industrieunternehmen herrscht das Gegenteil. Auf dem Shopfloor – also in der Fertigung – sorgen historisch gewachsene IT-Landschaften vielerorts für Daten-Chaos. Die Folge: Produktionsprozesse können nicht effizient abgewickelt werden. Als Lösung bieten sich so genannte Manufacturing Execution Systeme (MES) an. Sie fungieren als Informationsdrehscheibe und sorgen für Transparenz und Flexibilität.

Die Vision einer intelligenten Fabrik in einer Industrie 4.0 träumt von einer ultimativen Vernetzung aller beteiligten Ressourcen und Systeme. In dieser Vorstellung kennt jede Maschine ihre Aufträge, und Bauteile kommunizieren untereinander über ihre Bestimmungsziele. So bahnt sich das Produkt seinen Weg durch die Fertigung, um am Ende direkt zum Auftraggeber zu gelangen. Soweit zumindest die Vision. Auch wenn einige Pioniere, wie zum Beispiel Adidas, mit Modellfabriken diesem Bild bereits ziemlich nahe kommen, ist es mehr als fraglich, ob dieses Szenario jemals den Arbeitsalltag deutscher Fabriken prägen wird und muss.

Sicher ist hingegen, dass produzierende Unternehmen ihre Fertigung flexibler und reaktionsfähiger aufstellen müssen: Lieferzyklen werden kürzer, die Variantenvielfalt steigt rapide und Produktionsstandards verschärfen sich. Um den Kundenanforderungen wie eine schnelle Lieferung, höchster Qualität und wettbewerbsfähiger Preis gerecht zu werden, werden die Rufe nach einer effizienten und handlungsschnellen Produktionsplanung- und -steuerung (PPS) immer lauter.

Intransparenz trotz IT

Heutzutage werden viele Unternehmen mit den hohen Anforderungen an die PPS überfordert. Spontane Ereignisse wie kurzfristige Auftragsänderungen führen im Fertigungsprozess immer noch zu Problemen: Aufträge kollidieren, Maschinenbelegungspläne müssen neu erstellt werden, und Liefertermine können nicht eingehalten werden. Und das, obwohl Industrieunternehmen bereits eine Vielzahl von unterstützenden IT-Anwendungen einsetzen.

Doch gerade die sind Teil des Problems: Auf dem Shopfloor sind im Laufe der Jahre vielfältige IT-Insellösungen gewachsen. Klassische Enterprise-Resource-Planning-Systeme (ERP) können durch ihren langfristigen Zeithorizont und ihrer geringen Informationsauflösung die heutigen Anforderungen an die PPS nicht erfüllen. Unternehmen greifen bei ihrer operativen Planung deshalb oft auf eigenentwickelte Systeme, auf Excel- und Papierdokumente, zurück. Die Rückmeldungen ins ERP-System erfolgen meistens nur einmal pro Schicht oder am Ende eines Auftrags. Auf die für das Tagesgeschäft wichtigen Fragen können oft keine spontanen Antworten gegeben werden:

- Wann ist Auftrag 08/15 in der Montage angekommen?

- Sind an Maschine X kurzfristig noch Kapazitäten für einen Sonderauftrag frei?

- Welche Ausfallgründe sind die häufigsten an Anlage Y?

MES – Datendrehscheibe auf dem Shopfloor

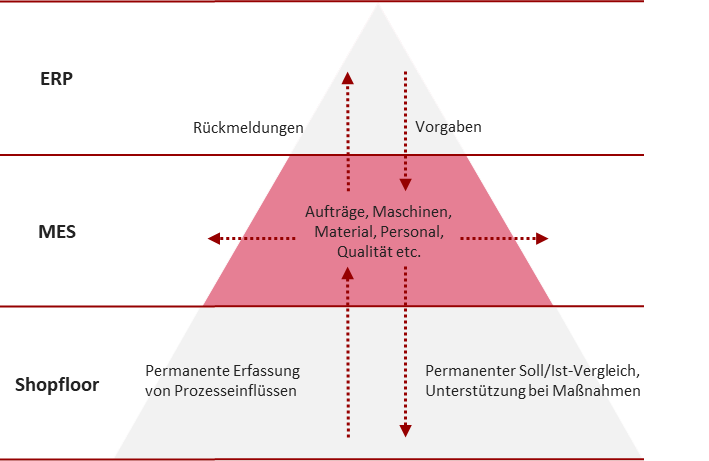

An dieser Stelle kommen Manufacturing Execution Systeme (MES) ins Spiel. Sie ermöglichen die Ist-Betrachtung von Maschinen, Schichten, Bedienern und Produkten in Echtzeit. Sie bündeln die Informationen in übersichtlichen Auswertungen und stellen Analysen zu Verfügung. Das MES nimmt dazu permanent Auftragsdaten aus der Fertigung auf. Damit entsteht ein Live-Abbild der Fertigung. Parallel bereitet ein MES Vorgaben aus dem ERP-System fertigungsgerecht auf und leitet diese an die Produktion weiter. Durch den Abgleich mit den Vorgaben erhalten Industrieunternehmen aus dem ERP-System einen ständigen Soll-Ist-Vergleich und können so kurzfristig reagieren.

MES als horizontal und vertikal integriertes Bindeglied zwischen ERP- und Shopfloor-Ebene (eigene Darstellung i.A.a. KLETTI, SCHUMACHER)

Zu den Hauptfunktionen von MES gehören z.B. die Feinplanung und -steuerung, das Qualitätsmanagement und das Betriebsmittel- und Personalmanagement. Sie sind in der Regel modular aufgebaut und bestehen aus Soft- und Hardwarekomponenten, z.B. zur Maschinendatenerfassung. Die Anwender interagieren und arbeiten Vorort mit dem MES und nutzen dafür mobile Endgeräte, stationäre PCs oder Fertigungsleitstände.

Wichtiger Schritt in Richtung Industrie 4.0

Manufacturing-Execution-Systeme sind das Bindeglied zwischen dem ERP-System und der Maschinen- und Ausführungsebene des Produktionsprozesses (vertikale Integration). Sie fungieren als zentrale Informationsdrehscheibe und vernetzen auf dem Shopfloor die am Fertigungsprozess beteiligten Akteure wie Mitarbeiter, Betriebsmittel oder Materialen (horizontale Integration). MES sorgen damit für die nötige Offenheit. Daten stehen an jedem Ort der Fertigung zur Verfügung und lassen sich für alle Prozesse untereinander verknüpfen (Stichwort: Interoperabilität und Durchgängigkeit). Sie bilden damit die Grundlage für eine schnittstellenarme und effektive Kommunikation in der Fertigung und eine Grundlage für die Umsetzung der Idee einer Industrie 4.0.

Die Einführung eines MES wird langfristig dafür sorgen, dass Fertigungsunternehmen Markt- und kundenseitige Anforderungen schnell umsetzen und effizienter produzieren können. Die gewonnene Reaktionsfähigkeit und die resultierende Flexibilität schlagen sich auch monetär in einer Steigerung der Maschinen- und Anlageneffizienz, einer Reduzierung der Durchlaufzeiten und der Bestände sowie einer Steigerung der Prozesssicherheit nieder. Unternehmen wie Airbus oder Rehau zeigen bereits eindrucksvoll, dass Unternehmen verschiedener Branchen und Größen von den Vorzügen eines MES profitieren können.

Foto: Getty Images / yoh4nn